-

Unsere Leistungen

Ab der ersten Idee bis zur präzisen Serienfertigung -

wir sind ihr zuverlässiger Partner mit einer umfassende Unterstützung auf jedem Schritt des Weges, damit Ihr Projekt reibungslos zum Erfolg wird. -

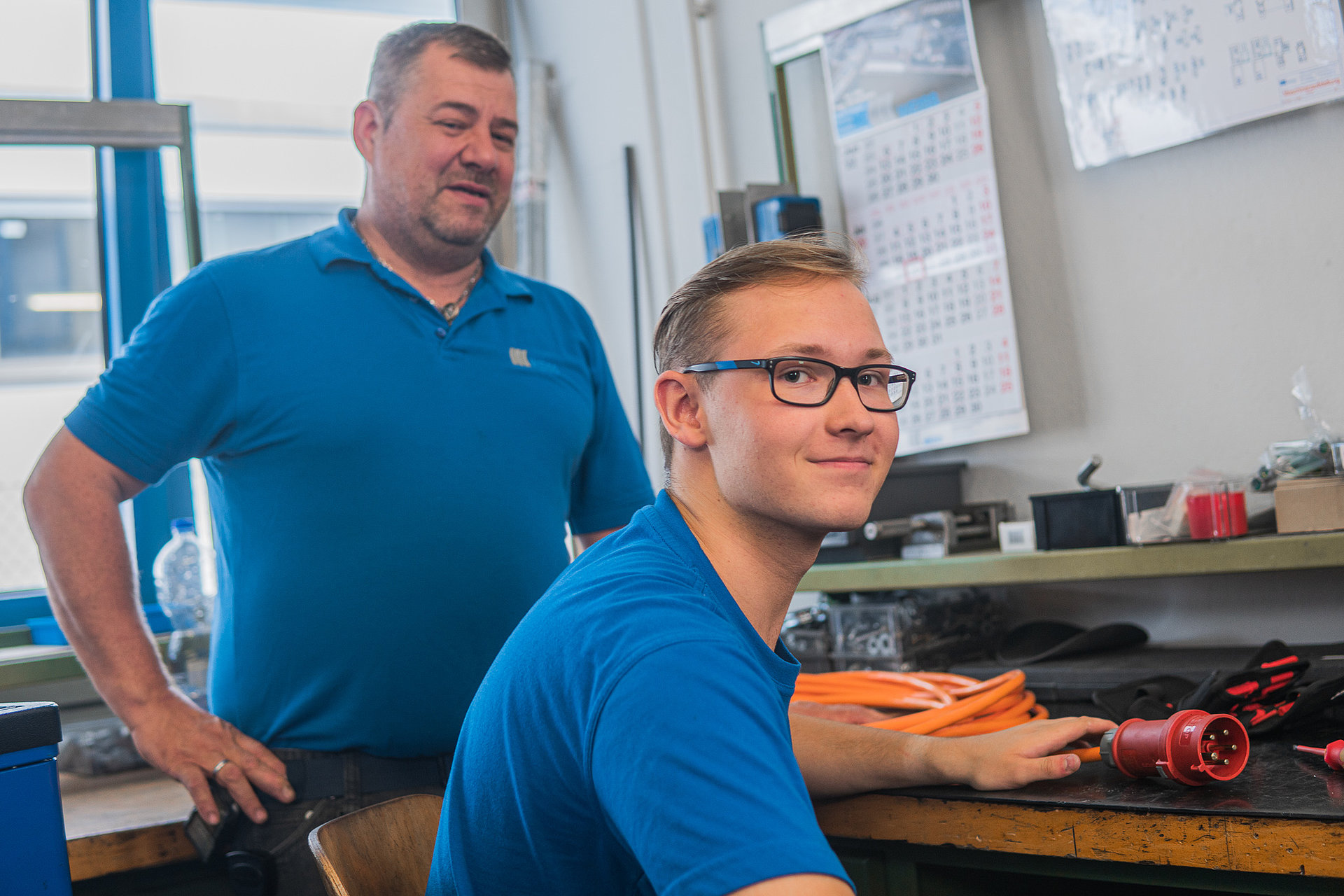

Karriere

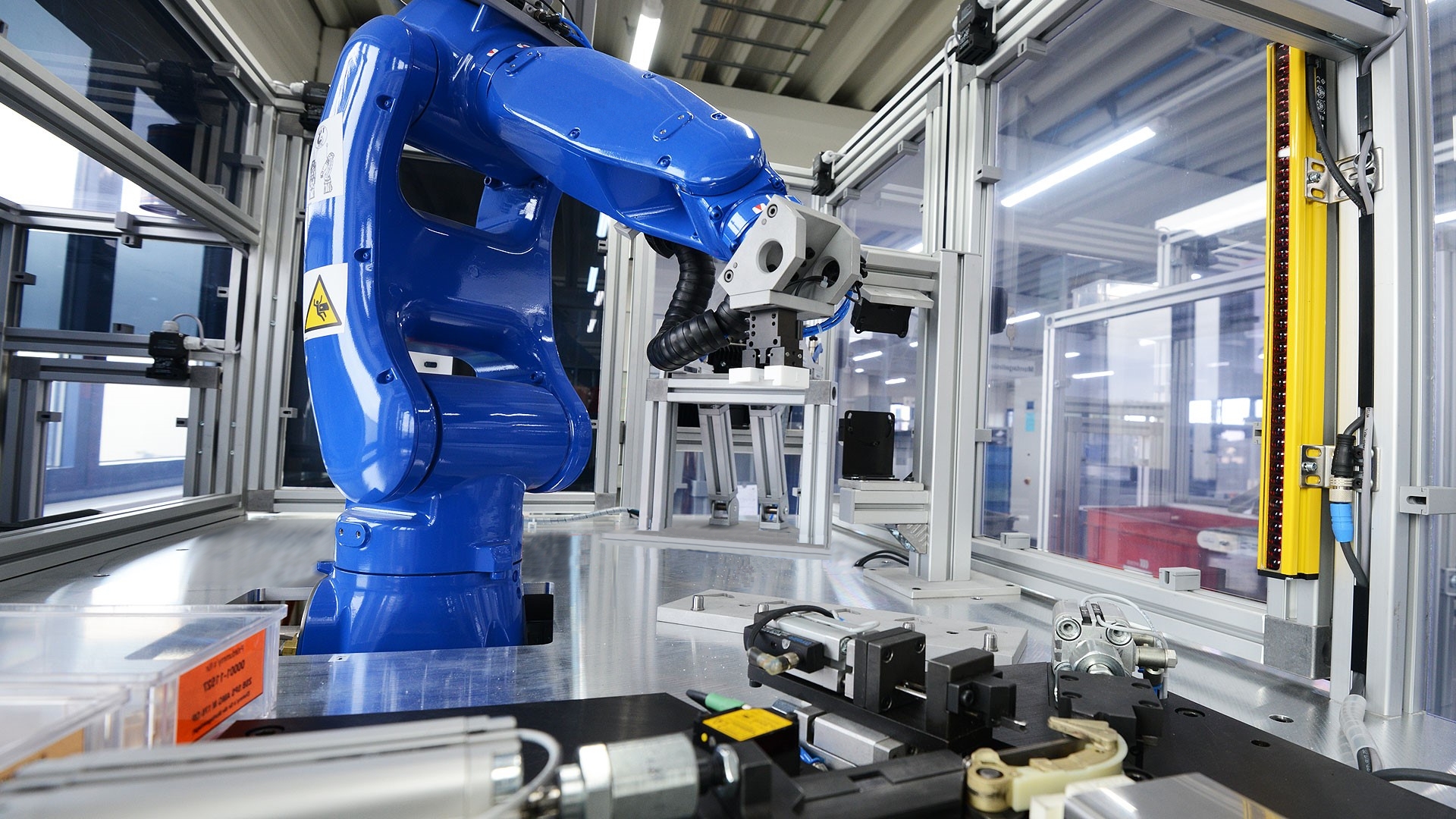

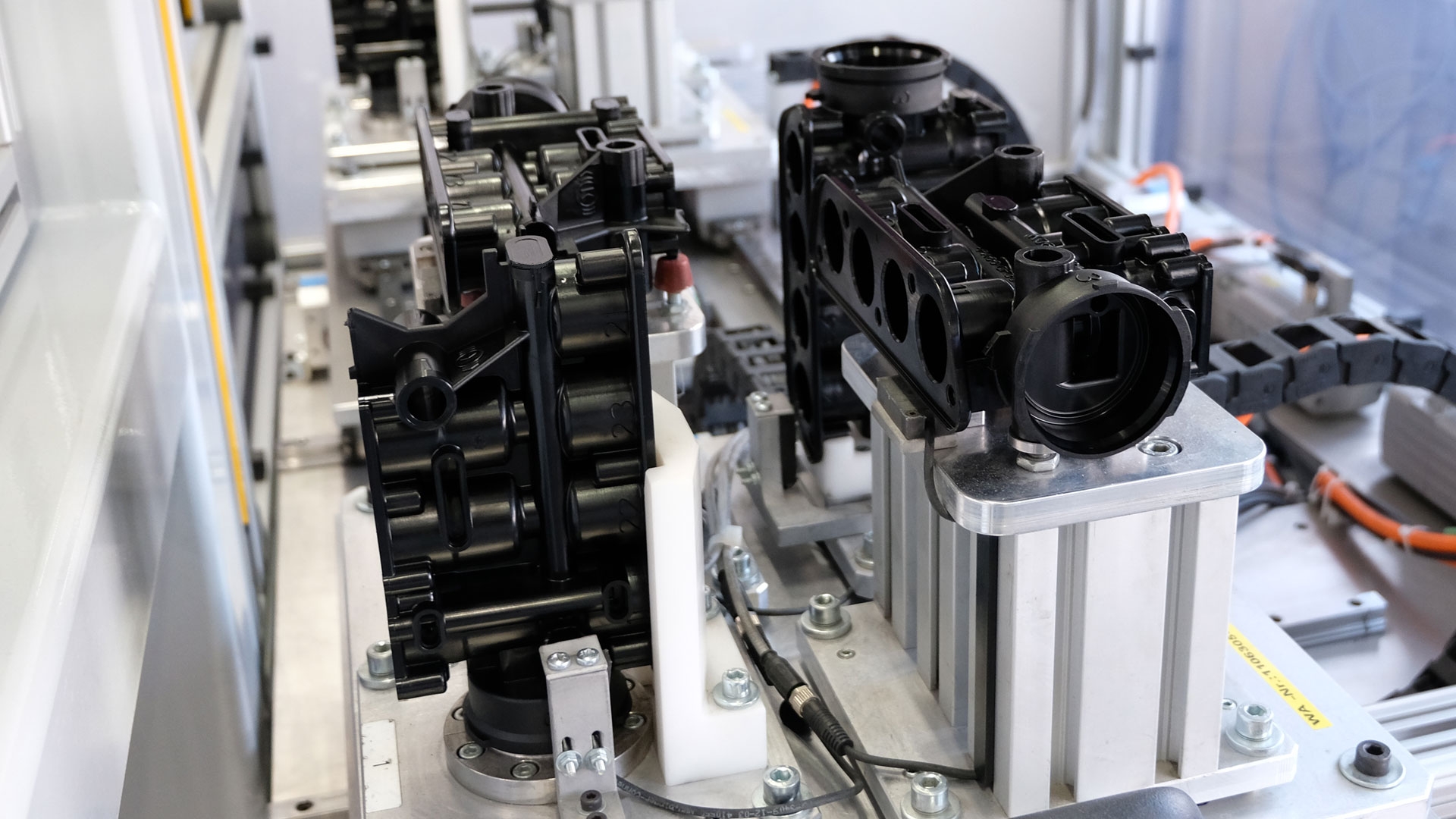

Die Weiss Kunststoffverarbeitung GmbH & Co. KG in Illertissen hat sich auf die Fertigung von Spritzgussteilen mit deutlich erweiterten funktionalen Ansprüchen konzentriert.

-

Produkte

Die Weiss Kunststoffverarbeitung GmbH & Co. KG in Illertissen hat sich auf die Fertigung von Spritzgussteilen mit deutlich erweiterten funktionalen Ansprüchen konzentriert.